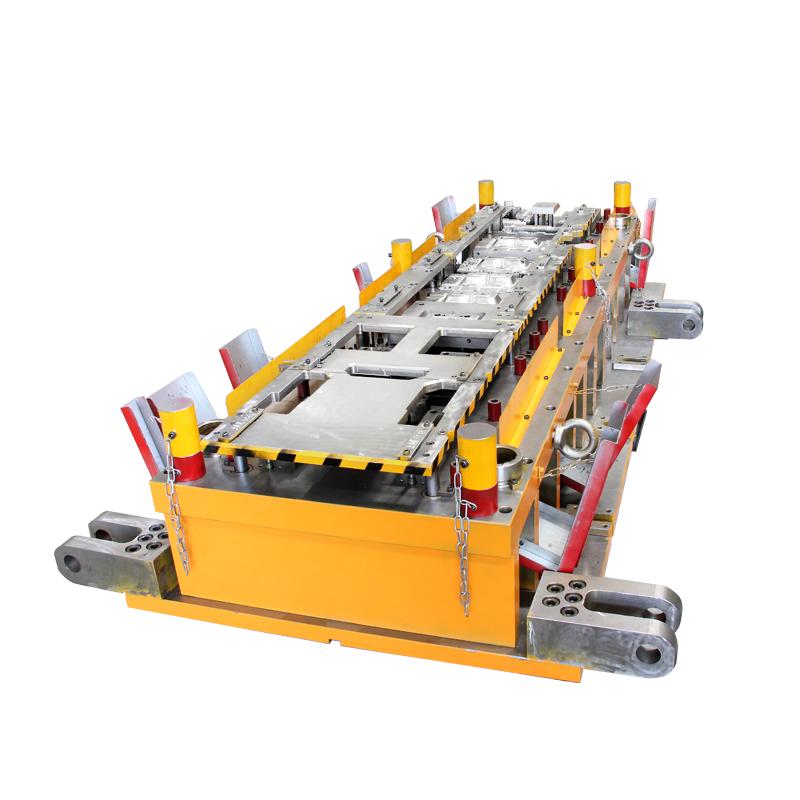

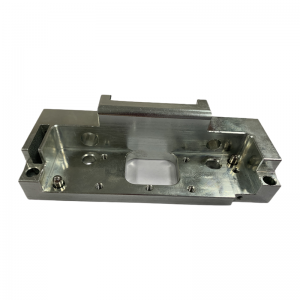

OEM prilagođeno visoko precizno progresivno štancanje livenje kalupa za duboko izvlačenje i alat u kalupu za štancanje lima

Video

Funkcija

Progresivna matrica, također poznata kao kontinuirana matrica, matrica ima dvije ili više od dvije stanice, može završiti dva ili više od dva procesa štancanja u različitim stanicama.

Polja primjene

Automobilska industrija za dijelove automobila.

Kapacitet proizvodnje automobilske proizvodne linije se poboljšava.

Detalji o proizvodu

Detaljan uvod

Osnovni zahtjevi dizajna matrice su: dizajn matrice treba osigurati da dijelovi iz crteža budu u skladu sa zahtjevima oblika i veličine, struktura matrice je jednostavna, čvrsta instalacija, prikladno održavanje, izdržljiva;Jednostavan za rukovanje, siguran i pouzdan rad;Jednostavan za proizvodnju, niska cijena.

Opći koraci dizajna kalupa

Prvo prikupite potrebne informacije, analizirajte proces žigosanja.Uključujući: treba imati potpuni pogled, tehničke zahtjeve jasne crteže ili uzorke, oblik dijelova, veličinu, zahtjeve za preciznost i odnose montaže imati sveobuhvatno razumijevanje;Shvatite karticu procesa žigosanja (obično je daje tehničar za žigosanje), kako biste proučili prije i poslije.Odnos između procesa i zahtjeva procesa obrade mora biti međusobno zagarantovan između procesa, a broj i vrsta kalupa će se odrediti prema planu procesa koji je naveden u procesnoj kartici;Ovladajte prirodom proizvodnje dijelova (probna proizvodnja ili serijska ili masovna proizvodnja) za određivanje strukture kalupa, je upotreba jednostavnih kalupa ili složenijih kalupa visoke produktivnosti;Razumjeti prirodu, veličinu i način nabave komponentnog materijala, kao što je materijal u obliku listova ili traka, materijal u rolni ili otpadni materijal;Razumjeti prešu i povezane tehničke specifikacije, odrediti način istovara i druge pomoćne postupke kalupa prema odabranoj opremi:

Razumjeti tehničku snagu, uslove opreme i vještine obrade u proizvodnji kalupa, kako bi se pružila osnova za određivanje strukture kalupa.Na osnovu istraživanja i razumijevanja ovih podataka, ukoliko se utvrdi da je proces žigosanja loš, treba ga u slučaju da ne utiče na njegovu izvedbu iznijeti kako bi se olakšala modifikacija obrade, tako da dizajn proizvoda, štancanje priprema procesa, dizajn kalupa i proizvodnja kalupa između bolje kombinacije, kako bi se postigao savršeniji učinak.

Drugo, odrediti tehnički i ekonomski dijelovi su razumnije šeme procesa štancanja.Prema obliku dijelova, tačnosti dimenzija, zahtjevima za kvalitetom površine za analizu procesa, određuju prirodu osnovnog procesa, kao što su sljepljivanje, probijanje, savijanje i drugi osnovni procesi (ova priroda jednostavnog procesa, općenito može biti direktno iz zahtjeva dijagrama dijelova za određivanje >; Prema proračunu procesa za određivanje broja procesa, kao što su vremena izvlačenja, itd.; Prema karakteristikama deformacije svakog procesa, zahtjevi veličine za određivanje redoslijeda rasporeda procesa, ako je prvo probijanje nakon savijanja ili savijanja nakon probijanja; Prema proizvodnoj seriji i uvjetima za određivanje kombinacije procesa, kao što je kompozitni proces štancanja, kontinuirani proces štancanja itd.

Treće, izbor oblika kalupa.Kada se utvrdi priroda procesa, redoslijed i kombinacija procesa, odnosno da se odredi shema procesa štancanja, u ovom trenutku treba odrediti i proces oblikovanja strukture kalupa (odabir oblika kalupa vidi sljedeći opis) .

Četvrto, potreban proračun procesa.Uglavnom uključuje: izračunavanje veličine slijepog uzorka, kako bi se uzorak rasporedio po najekonomičnijem principu i razumnom određivanju upotrebe materijala;Izračunajte pritisak probijanja (uključujući silu probijanja, silu savijanja, silu zatezanja, silu rasterećenja, silu guranja, silu držača blanka, itd.) kako biste odredili presu;Izračunajte centar pritiska matrice, tako da ekscentrično opterećenje ne utiče na kvalitet matrice;Izračunajte ili procijenite dimenzije glavnih dijelova kalupa (konkavna matrica, fiksna ploča za bušenje, podmetač, bušilica itd.), kao i slobodnu visinu ispusne gume ili opruge;Odrediti zazor konveksne i konkavne matrice, izračunati veličinu radnog dijela konveksne i konkavne matrice;Odredite da li se prazni držač koristi za matricu za izvlačenje, broj crteža i sredinu.Raspodjela veličina procesa kalupa i proračun veličine poluproizvoda.

Peto, cjelokupni dizajn kalupa.Na osnovu gornje analize i proračuna može se izvesti cjelokupni dizajn kalupa.Generalno, prvo se skicira struktura, a preliminarno se izračunava visina zatvaranja kalupa i grubo se određuje veličina oblika kalupa.U ovom trenutku, struktura svake komponente može biti dizajnirana da odredi grubu shemu.Treba napomenuti da su ovi koraci usko povezani, integrisani i međusobno komplementarni kako bi se odredilo najbolje rješenje.Općenito, cjelokupni dizajn se izvodi uzimajući u obzir dizajn strukture komponenti.Slijed nije apsolutan.Dizajn strukture komponenti uglavnom uključuje sljedeće sadržaje:

① Radni dijelovi.Kao što su probijanje, konkavna matrica i konveksna i konkavna matrica i drugi strukturni oblici su integralni, kombinovani ili intarzirani i određuju fiksni oblik.

② Pronađite dijelove.Kao što je upotreba ploče za pozicioniranje, pregrade (fiksne ili pokretne), itd., njegov oblik je mnogo, može se odabrati ili dizajnirati prema specifičnoj situaciji.Za progresivnu matricu, također razmislite da li ćete koristiti početnu pregradnu iglu, vodeću iglu i distancioni proboj (bočni rub).

③ Uređaj za istovar i guranje.Istovar se obično koristi u dva oblika: krutom i fleksibilnom.Kruti materijal za štampanje obično usvaja strukturni oblik fiksne ploče za istovar, a fleksibilni materijal za istovar obično usvaja kožu ili oprugu kao elastični element (njegovu oprugu ili gumu treba dizajnirati i izračunati).

④ Dijelovi vodilice.Uključujući da li je potreban dio za vođenje i koji oblik vodilice se koristi.Ako se koristi vodilica · vodilica, treba odrediti prečnik i dužinu stuba vodilice.

⑤ Odabir okvira kalupa, njegova ugradnja i fiksiranje.

Šesto, izaberite štampu.Odabir prese je važan dio dizajna matrice, a tip i specifikacija prese moraju se odrediti tokom dizajna matrice.Određivanje tipa prese uglavnom zavisi od zahteva procesa štancanja i strukture kalupa.

Radni tok

1. Primljeno narudžbenicu-——->2. Dizajn-——->3. Potvrđivanje crteža/rješenja-——->4. Pripremite materijale-——->5. CNC-——->6. CMM-——->6. Sastavljanje-——->7. CMM-> 8. Inspekcija-——->9. (treći dio pregleda po potrebi)-——->10. (interno/kupac na licu mjesta)-——->11. Pakovanje (drvena kutija)-——->12. Isporuka

Vrijeme isporuke i pakovanje

45 dana nakon odobrenja 3D dizajna

5 dana putem ekspresa: FedEx zračnim putem

Standardna izvozna drvena kutija

.png)

.png)